La Geotermia di Giga ispira una risoluzione del parlamento europeo

Rigenerazione batterie al litio: la soluzione italiana di Comau

Un obiettivo interessante quello di anticipare la domanda del mercato automatizzando la rigenerazione delle batterie al litio per auto elettriche. (Fonte foto copertina: Comau)

E’ proprio questo obiettivo che si è data Comau, la società del gruppo Stellantis, impegnata nell’ambito della automazione industriale, che per il secondo anno porterà avanti il progetto europeo Flexible Battery Dismantling (Flex-BD), passando dalla fase prototipale allo sviluppo industriale.

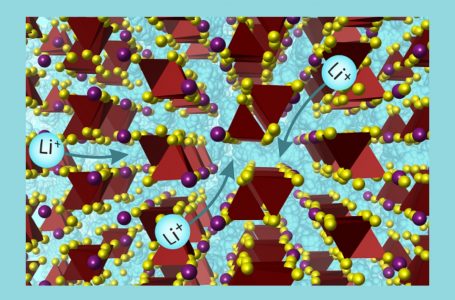

Come spiega l’azienda in un comunicato stampa “Flex-BD è un sistema robotizzato che automatizza l’iter completo di smontaggio delle batterie elettriche esauste, mediante un processo altamente flessibile, scalabile e standardizzabile”. Secondo le previsioni tracciate da Comau, la crescita della produzione di batterie al litio in UE è da tenere sotto controllo, visto che il maggiore utilizzo nella mobilità elettrica renderà disponibili ben un milione di pacchi batteria esausti entro la fine del decennio. Un “patrimonio”, questo che non può venire “sprecato”, rendendo necessario prepararsi preventivamente per l’organizzazione e la gestione del processo che potrà conferire una seconda vita ai sistemi di accumulo esausti.

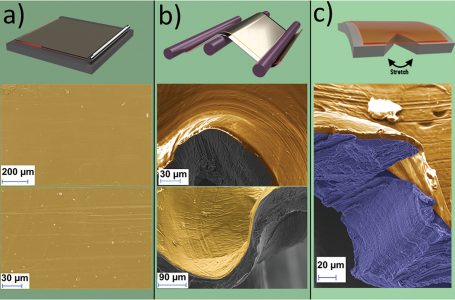

Un utilizzo che sta sempre più prendendo piede quello dei robot nell’economia circolare, pur se ancora in una fase embrionale. I sistemi robotici sono infatti in grado di separare i rifiuti negli impianti di smistamento e riciclo, con quello messo a punto da Comau che sembra avere un valore aggiunto con una serie di funzioni più sofisticate. Come spiega infatti la stessa azienda, “I pacchi batteria vengono introdotti singolarmente nell’apposita cella in cui un robot industriale Comau NJ ad alto carico esegue automaticamente la procedura e cambia i propri utensili in base all’applicazione richiesta. In una tipica operazione di riciclo, ad esempio, il robot svita il coperchio della batteria, cambia le proprie pinze per rimuovere il coperchio, riaggancia il cacciavite per svitare i moduli e poi, utilizzando nuovamente la pinza, sposta i pezzi in un’area di stoccaggio dedicata”.

Altro apsetto importante di questa automazione di processo risiede nel fatto che le maestranze umane non entrino in contatto con sostanze pericolose contenute nelle batterie, minimizzando i rischi operativi. Oltre a questo Comau sottolinea anche che “a differenza del processo di recupero e di riciclo dei materiali, in cui la batteria viene completamente scaricata e distrutta, la rigenerazione viene effettuata mantenendo una carica della batteria bassa, ma attiva”.

La Redazione di Ecquologia